CAMISAS DOS CILINDROS E BLOCO

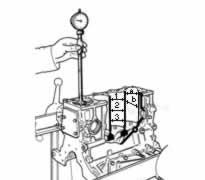

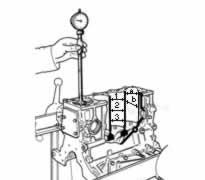

Controle e esquema

para a medição das camisas dos cilindros

Levantar os valores

máximos de ovalização, conicidade

e desgaste das camisas dos cilindros. Inspecionar

visualmente todas as superfícies de escorrimento.

As camisas dos cilindros

são selecionadas em classes

de 0,01 mm: A - B - C - D - E

NOTA: As

tolerâncias admitidas para a repassagem das camisas

dos cilindros são: conicidade - diferença entre

a 1ª e a 3ª medição: ± 0,005 mm; ovalização - diferença

entre a e b: 0,05 mm. Em

caso de repassagem, todas as camisas devem sofrer

a mesma majoração.

CAMISAS

DOS CILINDROS E BLOCO

Controle e esquema

para a medição das camisas dos cilindros

Levantar os valores

máximos de ovalização, conicidade

e desgaste das camisas dos cilindros. Inspecionar

visualmente todas as superfícies de escorrimento.

As camisas dos cilindros

são selecionadas em classes

de 0,01 mm: A - B - C - D - E

NOTA: As tolerâncias

admitidas para a repassagem das

camisas dos cilindros são: conicidade - diferença entre

a 1a. e a 3a. medição: ± 0,005 mm; ovalização - diferença

entre a e b: 0,05 mm. Em

caso de repassagem, todas as camisas devem sofrer

a mesma majoração.

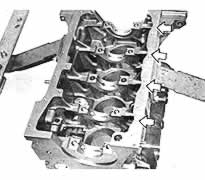

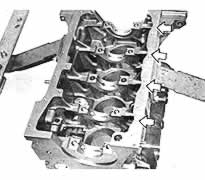

Localização dos pulverizadores

para resfriamento dos pistões.

O bloco está equipado

com quatro pulverizadores, dois

dos quais são indicados pelas setas, alimentados diretamente

pelos mancais.

Estes pulverizadores

servem para resfriar e lubrificar os

pistões e seus respectivos pinos.

Seleção das camisas

dos cilindros com diâmetro normal.

As setas indicam as

letras referentes à classe a que pertencem

os cilindros.

Montagem dos tampões

no bloco

A retirada dos tampões

das câmaras de arrefecimento pode

ser feita com um martelo normal de aço.

Antes da montagem

dos tampões, passar vedante em suas

superfícies de contato com o bloco.

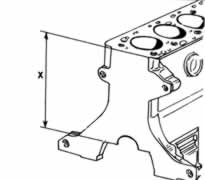

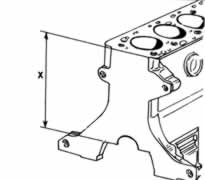

Controle do plano

de apoio do cabeçote mediante régua

e espessímetro.

NOTA: O

empenamento máximo do plano de apoio do

cabeçote não deve ser superior a 0,1 mm.

Controle

do plano de apoio do cabeçote mediante régua

e espessímetro.

NOTA: O empenamento

máximo do plano de apoio do

cabeçote não deve ser superior a 0,1 mm.

A medida X adotada

em produção é de 229 ± 0,07 mm.